2024年度碳足迹报告

碳足迹计算

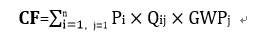

1.1 结算公式

产品碳足迹是整个产品生命周期中所有活动的所有材料、能源和废物乘以其排放因子后再加和。计算公式如下:

其中,CF为碳足迹,P为活动水平数据,Q为排放因子,GWP为全球变暖潜势值。排放因子源于数据库和相关参考文献,由于部分物料数据库中暂无排放因子,取值均来自于相近物料排放因子。

计算结果:热镀锌部件产品的全生命周期(摇篮到坟墓)碳足迹为8315.647 tCO2e当量,其中产品生产阶段贡献最大,占综合碳足迹的50.29%;其次是原材料生产阶段,占比24.73%,产品回收阶段,占比17.95%。

1.2核算边界

根据本项目的研究目的,按照 ISO/TS 14067-2013、PAS 2050:2011 标准的要求,本次碳足迹评价的边界为天津市中意德铁塔制造有限公司 2024 年全年生产活动及非生产活动数据。经现场走访与沟通,确定本次评价边界为:产品的碳足迹=原材料获取+原材料运输+产品生产+销售运输+产品使用+回收利用。

1.3功能单位

在碳足迹分析中,功能单位是对产品系统中输出功能的度量,为分析时提供一个统一计量输入和输出的基准。功能单位必须是明确的计量单位并且是可测量的,以保证碳足迹分析结构的可比性。

本次核算采用的功能单位为生产1吨镀锌部件。

1.4全生命周期流程绘制

根据 PAS2050:2011《商品和服务在生命周期内的温室气体排放评价规范》绘制1吨镀锌部件的生命周期流程图,其碳足迹评价模式为从商业到消费者(B2C)评价:包括从原材料获取,通过制造、分销和零售,到客户使用,以及最终处置或再生利用整个过程的排放。

镀锌部件产品的生命周期流程图如下:

1.5 数据计算

表 碳足迹核算结果

生命 周期 | 类别 | GHG 组分 | 活动 水平 | 排放因子 | tCO2e |

数值 | 单位 |

原材料 生产 | 镀锌部件(t) | CO2 | 8134 | 0.1985 | tCO2e/t | 1614.60 |

锌 锭(t) | CO2 | 2095.5295 | 0.2112 | tCO2e/t | 442.57 |

原材料 获取 | 运输(tkm) | CO2 | 2082400 | 0.14 | kg/tkm | 291.536 |

产品生产 | 电力 | CO2 | 2213.926 | 0.8843 | tCO2/MWh | 1957.77 |

天然气 | CO2 | 102.893 | 5.897 | tCO2e/ m3 | 2224.78 |

产品运输 | 运输(tkm) | CO2 | 2082400 | 0.14 | kg/tkm | 291.536 |

产品使用 | 产品使用(t) | CO2 | / | / | / | 0.00 |

产品回收 | 产品回收(t) | CO2 | 16405 | 0.091 | tCO2e/t | 1492.855 |

合计 | 8315.647 |

1.6数据分析

根据以上公式可以计算出2024年度公司二氧化碳的排放量为8315.647t。全年共生产镀锌部件40983t。因此 1 吨产品的碳足迹e=8315.647/40983= 0.203tCO2e/吨,计算得到生产 1 吨镀锌部件的碳足迹为 0.203tCO2e/吨。从镀锌部件生命周期累计碳足迹贡献比例的情况,可以看出镀锌产品的碳排放环节主要集中在产品生产的能源消耗活动。

产品生命周期碳排放清单:

环境类型 | 当量 | 原材料生产 | 原材料运输 | 产品生产 | 产品运输 | 产品使用 | 产品回收 | 合计 |

产品碳足迹 | tCO2e | 2057.17 | 291.536 | 4182.55 | 291.536 | / | 1492.855 | 8315.647 |

占比 | 24.73% | 3.51% | 50.29% | 3.51% | / | 17.95% | 100% |

根据产品碳足迹评价,为了减少产品碳足迹,建议如下:

1)加强产品的生态设计,合理选取原材料,使用再生原材料替代不可再生材料;

2)在原材料价位差异不大的情况下,尽量选取原材料碳足迹小的供应商;

3)全员宣贯项目全生命周期管理理念,定期对产品碳足迹进行评价,结合评价结果,在生态设计管理、组织、人员等方面进一步完善;

4)加强节能工作,从技术及管理层面提升能源效率,减少能源投入,实施节能改造项目,减少产品生产过程中的碳排放。

2 不确定性分析

不确定性的主要来源为初级数据存在测量误差和计算误差。减少不确定性的方法主要有:

使用准确率较高的初级数据;

对每道工序都进行能源消耗的跟踪监测,提高初级数据的准确性。